フエルト・不織布の製法

フエルト・不織布は、繊維を3次元的に交絡・接着させて布地とする繊維製品です。

様々な方法の中から、アンビックの代表的な製法を紹介します。

1.原材料調合

原料となる繊維を開綿、混合します。

2.カーディング

繊維を一方向の流れに開き、規則正しく並んだラップをつくります。

※確認したい製法をクリックして下さい。

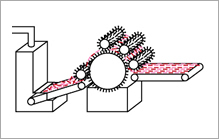

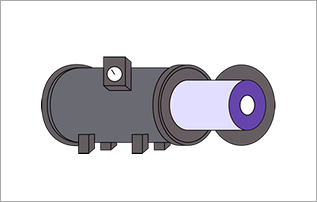

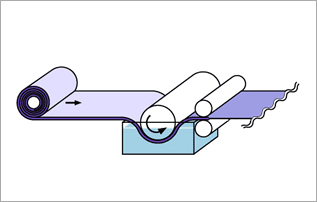

プレス フエルト

- 特徴

- 羊毛を主な原料とします。羊毛のみがもつ保温性、吸・放湿、難燃性、撥水性、染色性を、そのまま活かすことができます。

- 用途

- 楽器関連部材、色フエルト、毛氈、芯地、パッキン類、研磨材など

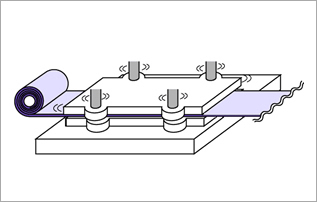

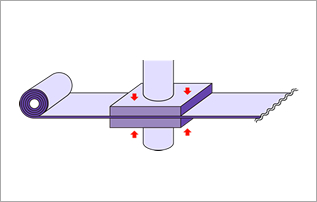

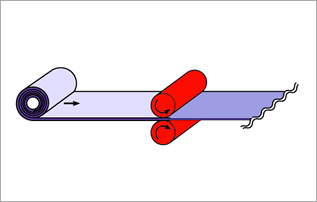

ニードルパンチ不織布

- 特徴

- あらゆる繊維を使用できます。1㎜から10㎜を超える厚物まで、柔らかいものから硬さのあるものまで、幅広いスペックや特性を持たせることができます。

- 用途

- フィルター、工業関連資材、パッド材、カーペット、芯地など

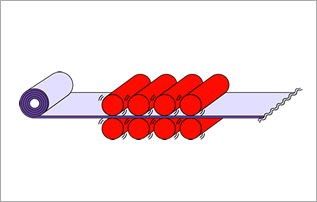

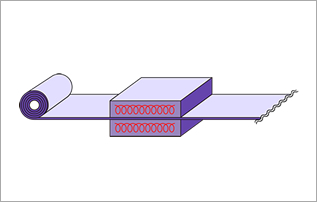

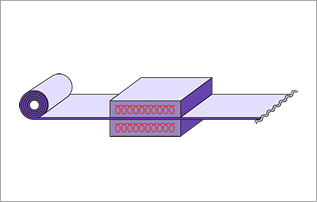

サーマルボンド不織布

- 特徴

- 熱接着性繊維を混ぜることが前提です。溶融方法を変えることにより、厚さも薄物から嵩高品まで幅広いスペックを持たせることができます。

- 用途

- インシュレーター、クリーニング材、クッション材、衛材など

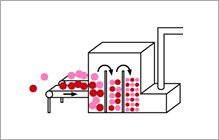

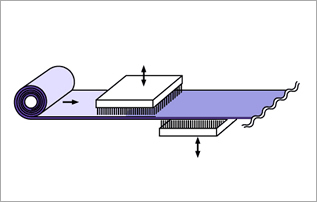

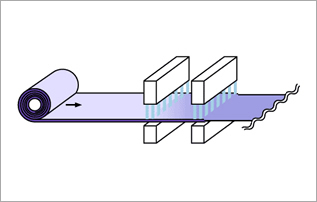

ケミカルボンド不織布

- 特徴

- 接着ポリマーの機能により、硬さを変えることができます。機能性ポリマーを混ぜて、難燃性、消臭性など付加価値を付与しやすいことも特徴の一つです。

- 用途

- 緩衝材、工業関連資材、フィルター、芯地など

4.検査

完成した製品に不具合がないかを検査します。

複合加工

自社品に限らず、様々なフエルト・不織布に幅広い加工技術を融合させ、高機能・高性能製品をつくります。

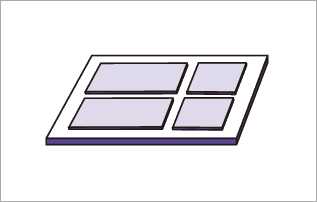

断裁加工

ハーフカット加工や、高精度な寸法や形状のカットを得意とします。

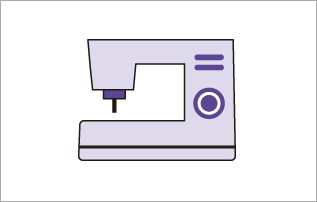

縫製加工

各種用途に応じた特殊な形状への縫製を得意とし、高精度な寸法に仕上げます。

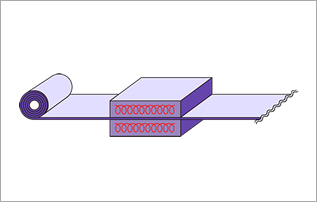

スリット加工

フエルト・不織布単体や複合品に対し、数ミリクラスまでスリットが可能です。

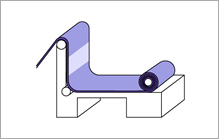

厚み漉き加工

フエルト・不織布を数百ミクロンクラスの精度でスライスする自慢の技術です。

樹脂加工

フエルト・不織布に樹脂を含浸させ、難燃性や撥水性など、高機能を付与することができます。

プリーツ加工

重ね折りが可能で、異なる機能をもつ不織布を複合しながら折ることが可能です。

エレクトレット加工

不織布へ強電荷をかけて帯電させ、微細なダストの捕集を可能にします。